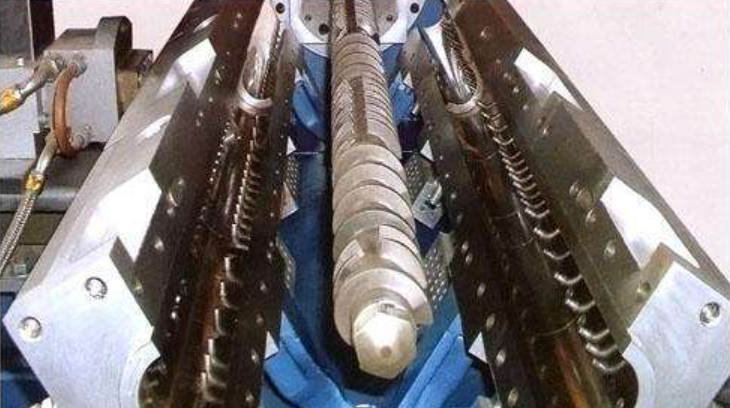

Двошнекові екструдери – це робочі машини в галузі компаундування, а їхня чудова продуктивність та можливість налаштування є перевагами їхнього позиціонування. Вони можуть поєднувати різні добавки та наповнювачі для досягнення різних форм та властивостей гранул з різною продуктивністю.

Хоча для екструзії можна використовувати різноманітні добавки та наповнювачі, деякі методи отримання цих продуктів також можуть призвести до проблем із забрудненням та низького потоку або низького тиску в багатьох зонах циліндра.

У безперервному процесі, такому як екструзія, забруднення може мати негативний вплив. Продувка в екструзії, як правило, є складнішою, ніж в інших процесах, а двошнекові екструдери стикаються з більшими труднощами, оскільки система складніша, ніж одношнековий екструдер.

Спочатку давайте розглянемо методи очищення двошнекових екструдерів.

Спосіб очищення смоли:

Використання поліефірної або епоксидної смоли для очищення зазвичай використовується для очищення нового обладнання або після певного часу використання екструдера, оскільки деякі матеріали залишаються на шнеку або бочці та утворюють гель, швидкість екструзії матеріалу сповільнюється, а різниця в кольорі при зміні кольору велика. Цей метод можна використовувати. Сьогодні, з високорозвиненою сировинною економікою, на ринку немає дефіциту різноманітних засобів для очищення шнеків (матеріалів для очищення шнеків), більшість з яких є дорогими та мають різний ефект.

Використання комерційних очищувачів залежить від різних виробників та умов виробництва; компанії з переробки пластмас також можуть використовувати різні смоли як матеріали для очищення шнеків відповідно до власних умов виробництва, що може значно заощадити кошти на установці.

Першим кроком очищення шнека є вимкнення заглушки подачі, тобто закриття отвору подачі в нижній частині бункера; потім зменшення швидкості обертання шнека до 15-25 об/хв і підтримка цієї швидкості до припинення потоку розплаву на передньому кінці матриці. Температуру всіх зон нагріву барабана слід встановити на рівні 200°C. Як тільки барабан досягне цієї температури, негайно розпочніть очищення.

Залежно від процесу екструзії (може знадобитися зняти матрицю, щоб зменшити ризик надмірного тиску на передній частині екструдера), очищення повинна виконуватися однією людиною: оператор спостерігає за швидкістю та крутним моментом шнека на панелі керування, а також за тиском екструзії, щоб переконатися, що тиск у системі не занадто високий. Протягом усього процесу швидкість шнека повинна підтримуватися в межах 20 об/хв. Під час застосування резьбонарізних головок низького тиску не знімайте резьбонарізну головку спочатку для очищення. Зупиніть та негайно зніміть резьбонарізну головку, коли екструдат повністю перетвориться з обробної смоли на очищувальну смолу, а потім перезапустіть шнек (швидкість у межах 10 об/хв), щоб залишки очищувальної смоли могли витекти.

Інструкція з розбирання:

1. Вручну додавайте промивний матеріал через випускний отвір, доки колір екструдованої смужки матеріалу не стане таким самим, як колір гранул промивного матеріалу, припиніть подачу, спорожніть матеріал та зупиніть обертання двошнекового екструдера;

2. Відкрийте головку шнекового екструдера та почніть очищення;

3. Поверніть шнек двошнекового екструдера та зніміть отвір, щоб випустити залишки промивного матеріалу з циліндра та очистити отвір;

4. Зупиніть та витягніть шнек, щоб перевірити, чи він очищений, та вручну видаліть залишки матеріалу зі шнека. Встановіть шнек назад; додайте новий матеріал, щоб змити залишки промивного матеріалу в барабані та зупинити обертання шнека;

- Встановіть діафрагму та головку двошнекового екструдера, щоб завершити операцію очищення двошнекового екструдера.

Метод очищення випалом на вогні:

Використання вогню або випалювання для видалення пластику, закріпленого на гвинті, є найпоширенішим та найефективнішим методом для установок для обробки пластмас. Використовуйте паяльну лампу для очищення гвинта одразу після використання, оскільки в цей час гвинт переносить тепло від процесу обробки, тому розподіл тепла по гвинту залишається рівномірним. Але ніколи не використовуйте ацетиленове полум'я для очищення гвинта. Температура ацетиленового полум'я може досягати 3000°C. Використання ацетиленового полум'я для очищення гвинта не тільки зруйнує металеві властивості гвинта, але й значно вплине на його механічну стійкість.

Якщо ацетиленове полум'я при випалюванні певної частини гвинта набуває стійкого синього кольору, це означає, що структура металу цієї частини гвинта змінилася, що призведе до зниження зносостійкості цієї деталі та навіть до виникнення стирання між протизношувальним шаром та матрицею. Відшаровування металу. Крім того, локальне нагрівання ацетиленовим полум'ям також спричинить перегрів з одного боку гвинта, що призведе до його вигину. Більшість гвинтів виготовлені зі сталі 4140.HT та мають дуже жорсткі допуски, зазвичай у межах 0,03 мм.

Прямолінійність гвинта здебільшого становить не більше 0,01 мм. Коли гвинт запікається та охолоджується ацетиленовим полум'ям, його зазвичай важко повернути до початкової прямолінійності. Правильний та ефективний метод: Використовуйте паяльну лампу для очищення гвинта одразу після використання. Оскільки гвинт у цей час переносить тепло від процесу обробки, розподіл тепла по гвинту залишається рівномірним.

Спосіб промивання водою:

Мийка шнеків: Повністю автоматична машина для миття шнеків використовує кінетичну енергію обертання води та силу реакції обертання шнека для досягнення 360-градусного зачистки без мертвих кутів. Вона має високу робочу ефективність та не пошкоджує фізичну структуру шнека. Вона реалізує нову технологію очищення шнеків екологічно чистим, ефективним та енергозберігаючим способом. Вона підходить для примусового зачистки та видалення різноманітних полімерних матеріалів, тому є екологічно чистою технологією обробки з хорошим ефектом очищення.

Час публікації: 07 червня 2024 р.